Nicht mehr lange und im Herzen von Appenzell öffnet offiziell das Wave!

Noch die letzten Aussenarbeiten müssen vollendet werden und dann ist das Eventlokal vollendet.

Der Mehrzweckraum lässt sich für Partys, Firmenanlässe, Workshops oder z.B für eine Kochkurs mieten.

Mit einer Moderne Küche, viel Platz und vor allem einer herzlich eingerichteten Dekoration lädt der Raum für besondere Stunden ein.

Der Name leitet sich aus dem englischen Wort Wave (Welle) mit einem verspielten "ai" für Appenzell Innerrhoden ab.

Der Inhaber Chris Tanner und die ambitionierte und stehts aufgestellte Eventmanagerin Nicole bieten Abwechslung für Jung und Alt.

So wurde im Sommer 2022 der gesamte Vorplatz zu einem Strand inklusive Strandbar und Strandkörbe umfunktioniert.

Danach wurde das Thema Dschungel gewählt und der Innenbereich dementsprechend dekoriert.

Hier ein paar Impressionen:

Im Moment wird die Weihnachtsdekoration angebracht. Die Wände werden mit weissem Kunstfell bezogen und von der Decke hängen hunderte Weihnachtskugeln.

Draussen laufen die Vorbereitungen für einen Glühweinstand und und und.

Die Festtage können also kommen!

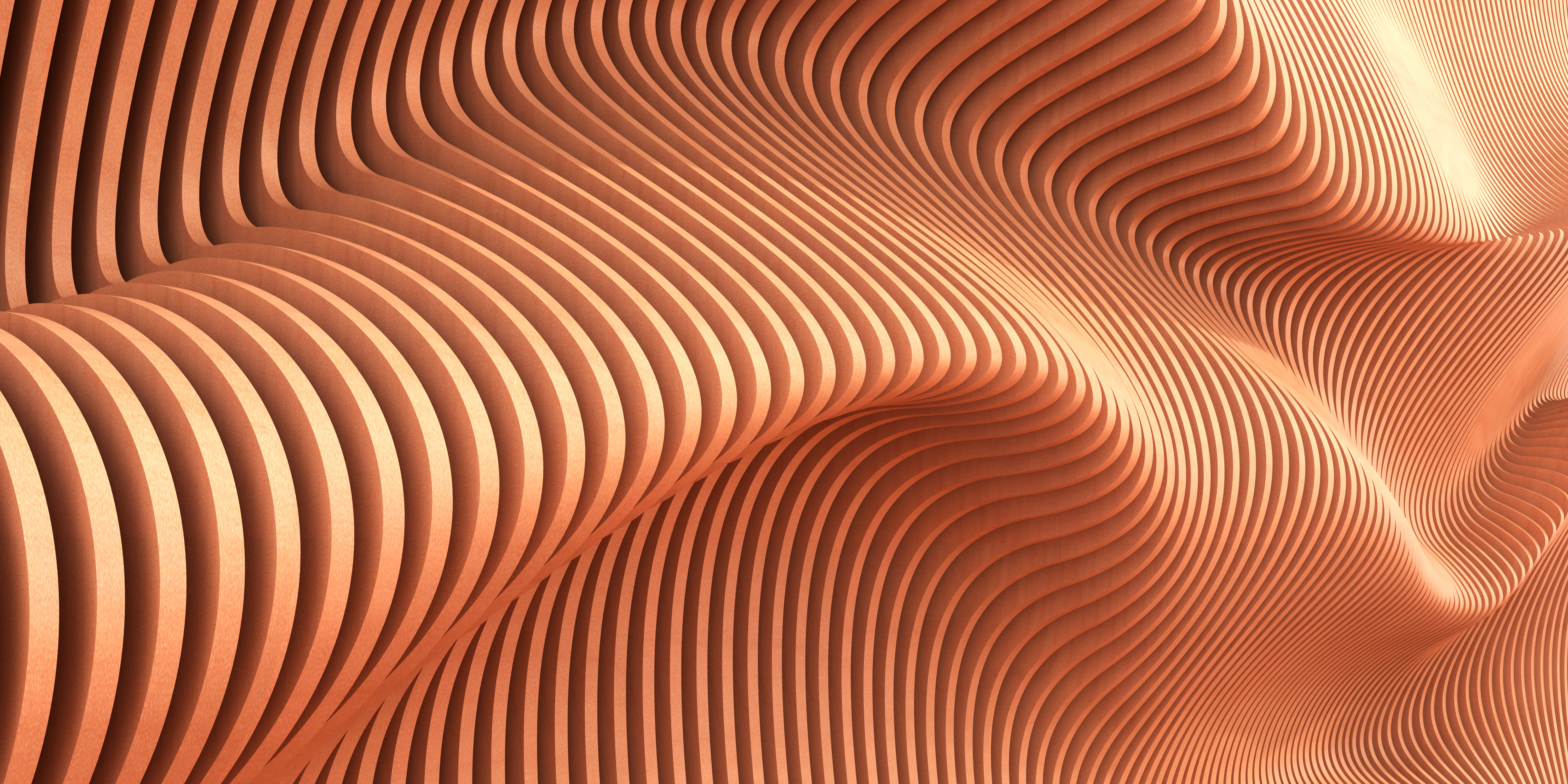

Das coolste am Raum jedoch, ist die Decke!

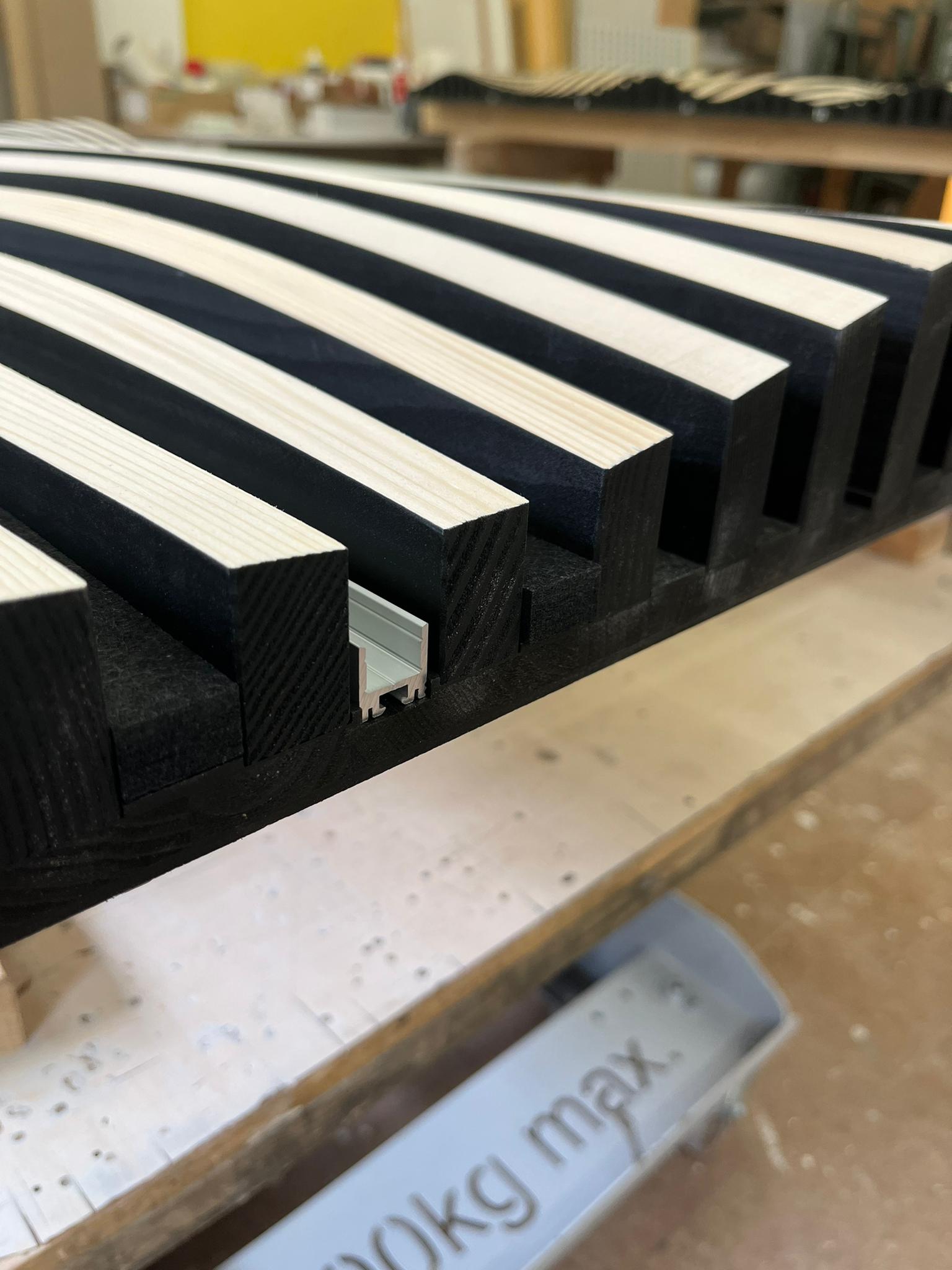

240 individuell CNC-gefräste Lamellen erzeugen eine Wellenform.

In den Hohlräume dazwischen sind die LED's und eine Akustikplatte verbaut, falls die Party mal etwas länger geht.

Zwei Felder mit Abmessung 6.5m x 3.5m und 4m x 2.5m verzaubern den Raum.

Die Entwicklung hat mich persönlich während eines halben Jahres sehr gefordert. Umso mehr erfüllt es mich mit Stolz das Endergebnis zu sehen!

Für die, die es interessiert werde ich in diesem Beitrag weiter auf die komplexe Herstellung eingehen.

Bei Fragen und Interesse stehe ich sehr gerne zur Verfügung.

Marco Widmer

hier geht es zur offiziellen Website von Waive.

hier zum Instagram-Profil, damit du kein Event mehr verpasst!

Das Konzept

Die Idee ist nichts neues. Wenn man im Internet Parametric Wall/Model eingibt, findet man viele coole und bereits umgesetzte Projekte.

Wir haben das Rad also nicht neu erfunden ;-)

Mit etwas CAD-Erfahrung lässt sich ziemlich einfach ein Parametric Model zeichnen.

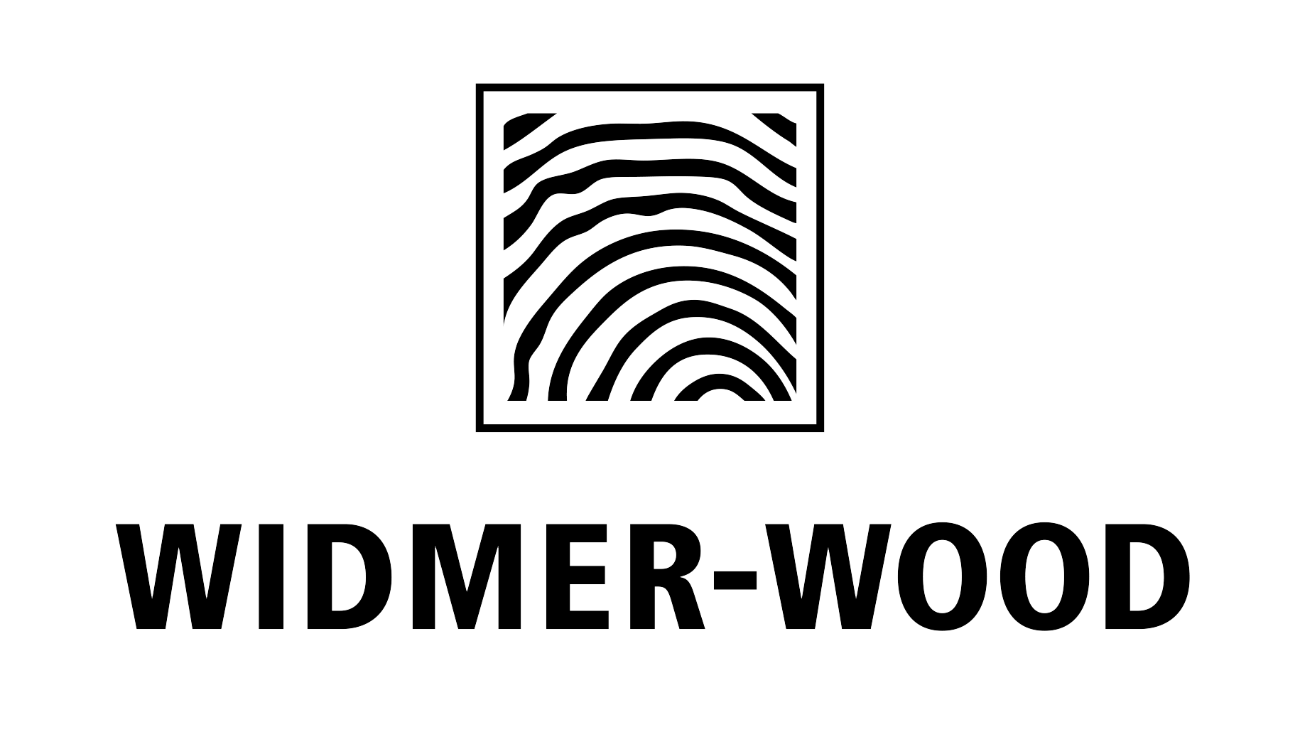

Zuerst werden die Grundkörper definiert. Die geben die Kontur des fertigen Objektes an.

Werden diese flacher gezeichnet wird das Modell eher "ruhig". Werden diese ausgeprägter gezeichnet wird das Modell "unruhig".

Nachdem ich die Grundkörper im Raum positioniert habe, verbinde ich diese. Bei den meisten CAD-Programmen ist es der Befehl "anheben".

Dieser Befehl gewährleistet, dass die Flächen jeweils als Netzt verbunden werden und die Form verschmilzt.

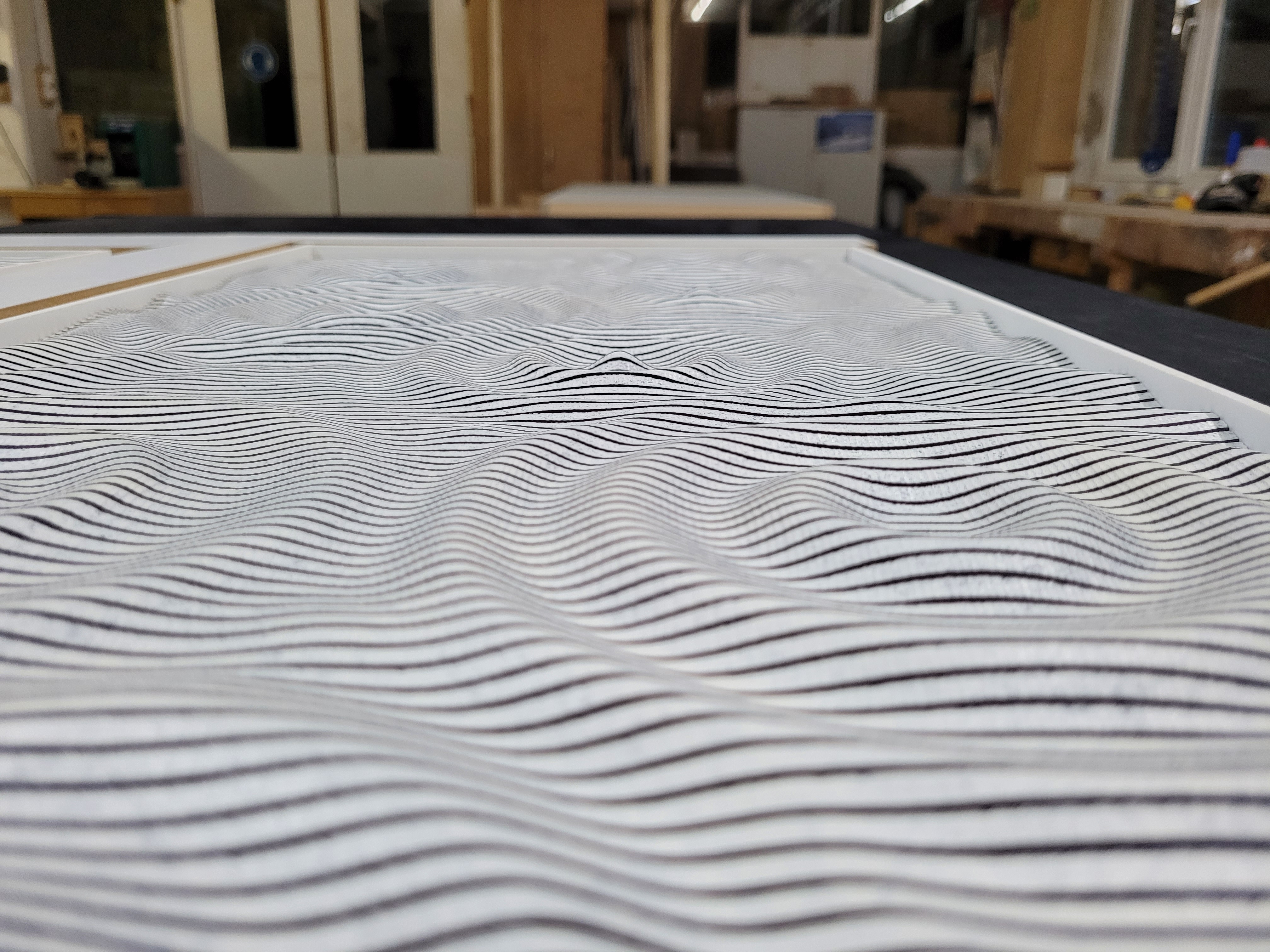

Danach muss das Modell nur noch in Scheiben geschnitten werden:

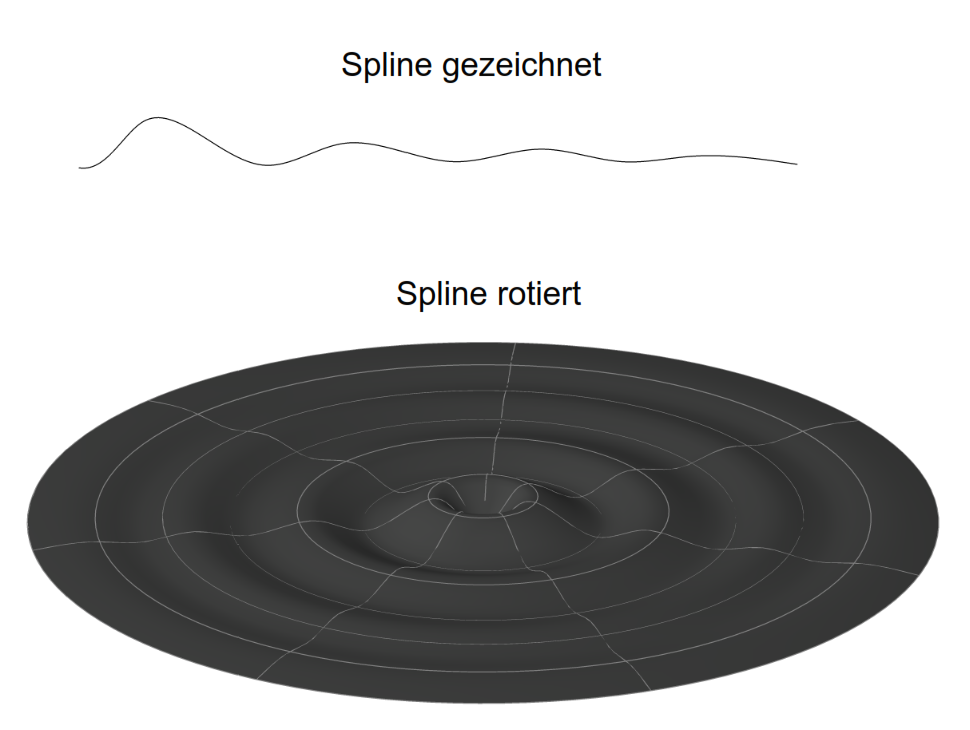

Eine Welle ist auch einfach gezeichnet. Hierzu zeichne ich einen Spline, der dann den Querschnitt meiner Welle ergibt.

Danach rotiere ich diesen um die eigene Achse.

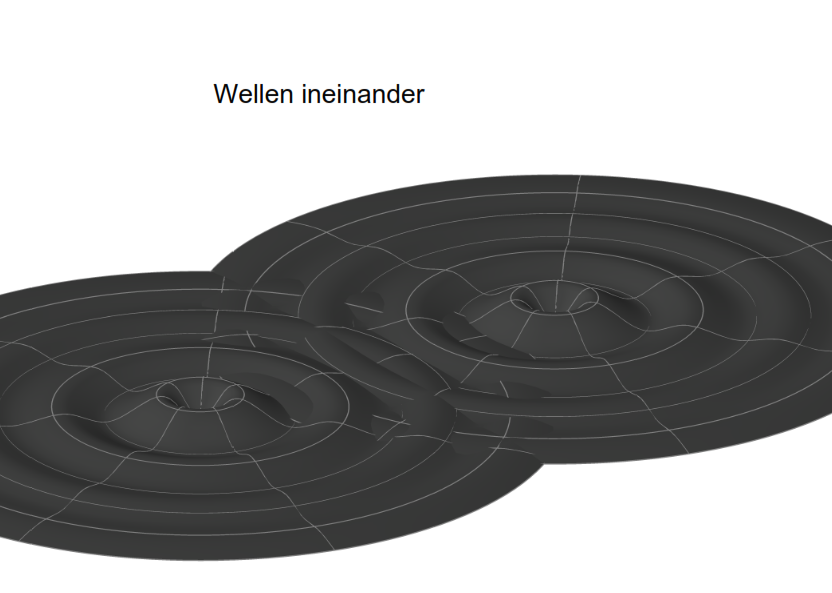

Möchte man nun mehrere Wellen nebeneinander platzieren fällt schnell auf, dass hier etwas nicht stimmt.

Genauer gesagt: Die Physik stimmt nicht!

Fehler:

- Die ineinander fliesenden Wellen können nicht gleich hoch sein, wie dort wo sie nicht ineinander fliesen

- Dort wo zwei Wellen aufeinander treffen sollte die "Schnittmenge" höher sein als die eigentliche Welle

- Die kleinere Radius ist "jünger" und hat somit mehr Energie als eine "ältere" und bereits ausgedehntere Welle

Im Internet sind viele dieser Problematik aus dem Weg, indem sie die Wellen weit genug auseinander platziert haben.

So schneiden sich diese nicht und das Problem wäre gelöst.

Die Regentropfen

Das Beste Beispiel ist wenn man Regen in einer Pfütze oder auf dem Waser beobachtet.

- Junge Tropfen: haben viel Energie und verdrängt den alten Tropfen, kleiner Radius

- alte Tropfen: wenig Energie, die Mitte ist schon nach kurzer Zeit wider flach

- Aufprall Wellen: höher als Welle selbst, stoppt diese jedoch nicht komplett

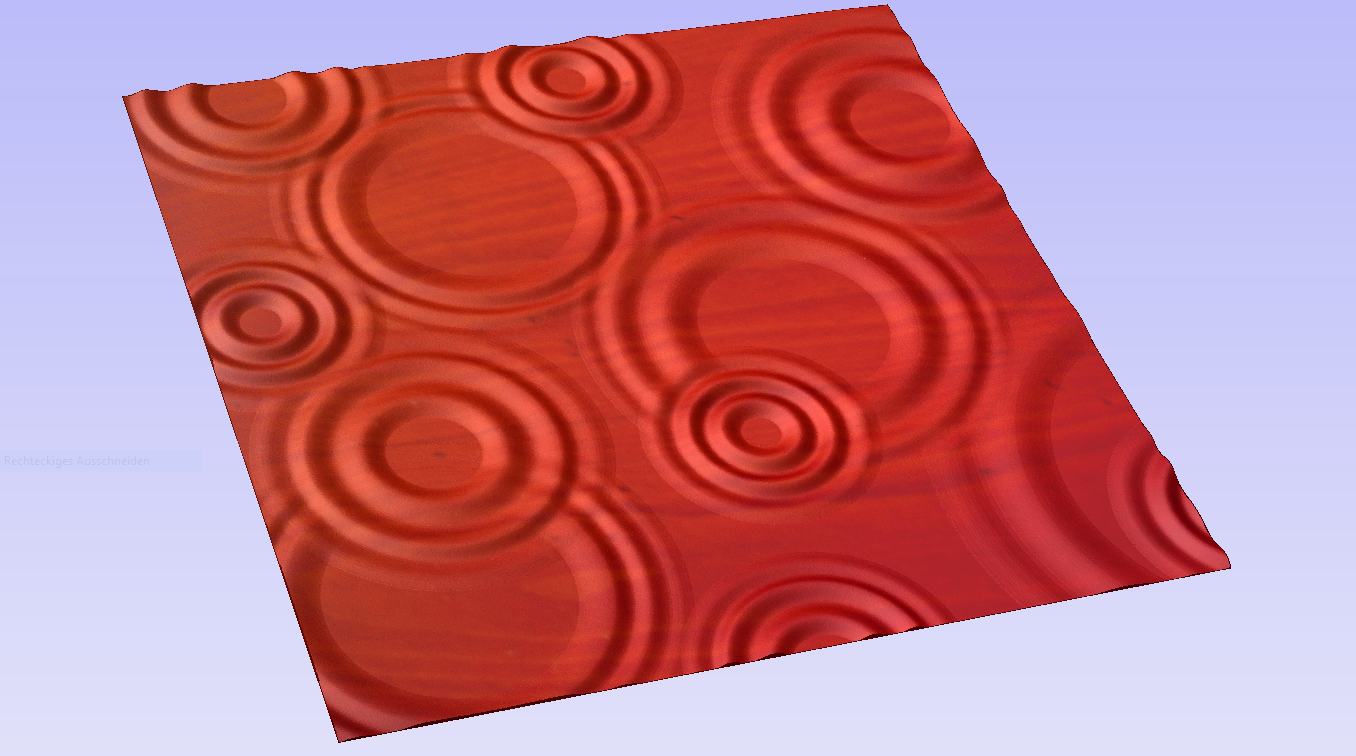

Durch viel Entwicklungsarbeit ist es mir dann gelungen genau dies digital zu erzeugen!

Dank einer speziellen Konstruktions-Technik sind nun alle Fehler eliminiert.

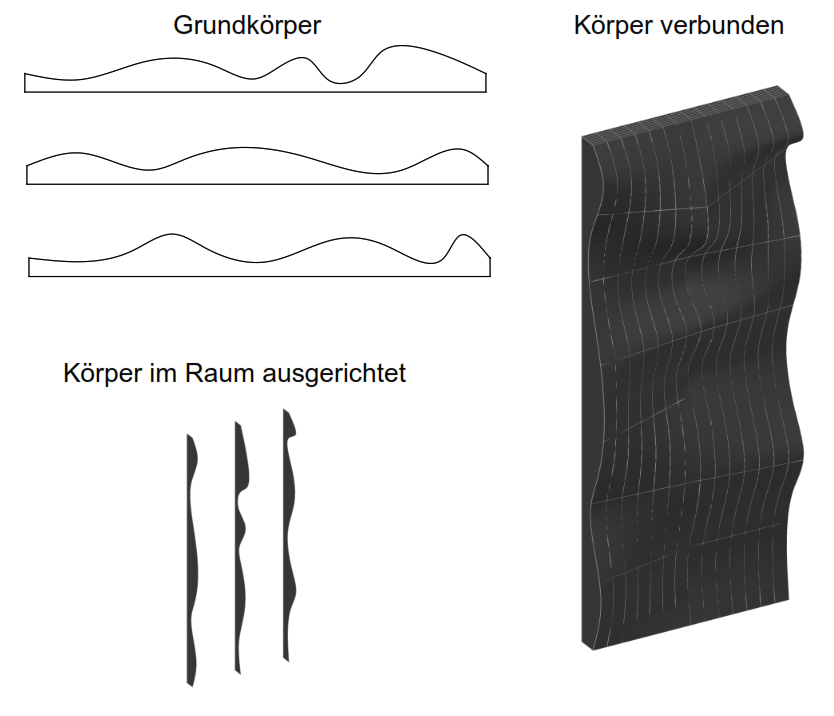

Das untere Bild zeigt mein erstes 3D-Modell. Leider wurde dieses Konzept dann nicht mehr weiterentwickelt, da der Kunde mehr Wellen wollte.

Also keine flachen stellen. Die Entwickelte Technik und das Prinzip bleibt jedoch gleich.

Das Model

Das Konzept wurde also neu überdacht.

Weniger in Richtung Regentropfen und mehr in Richtung Schallwellen.

Gesagt getan...

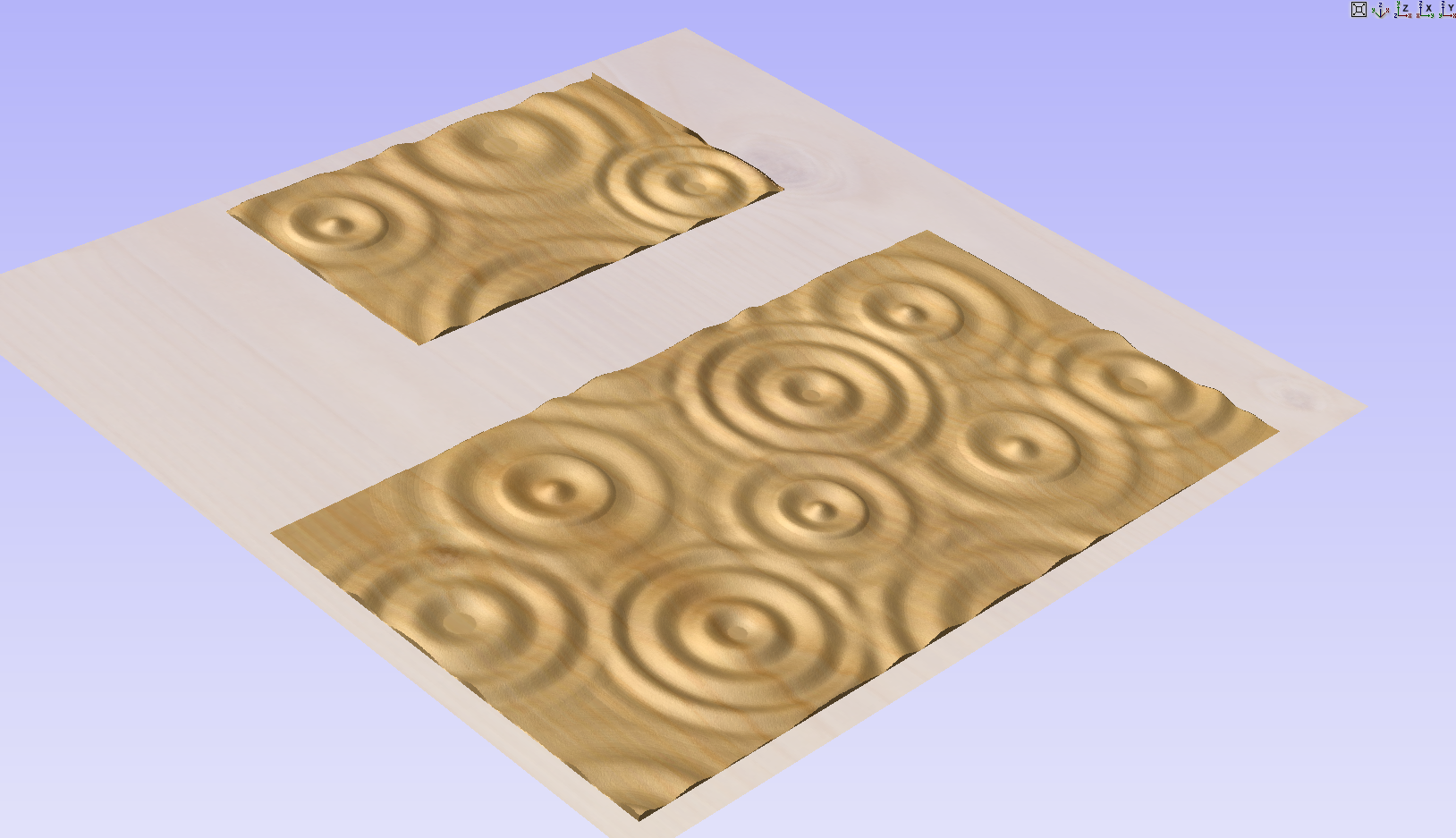

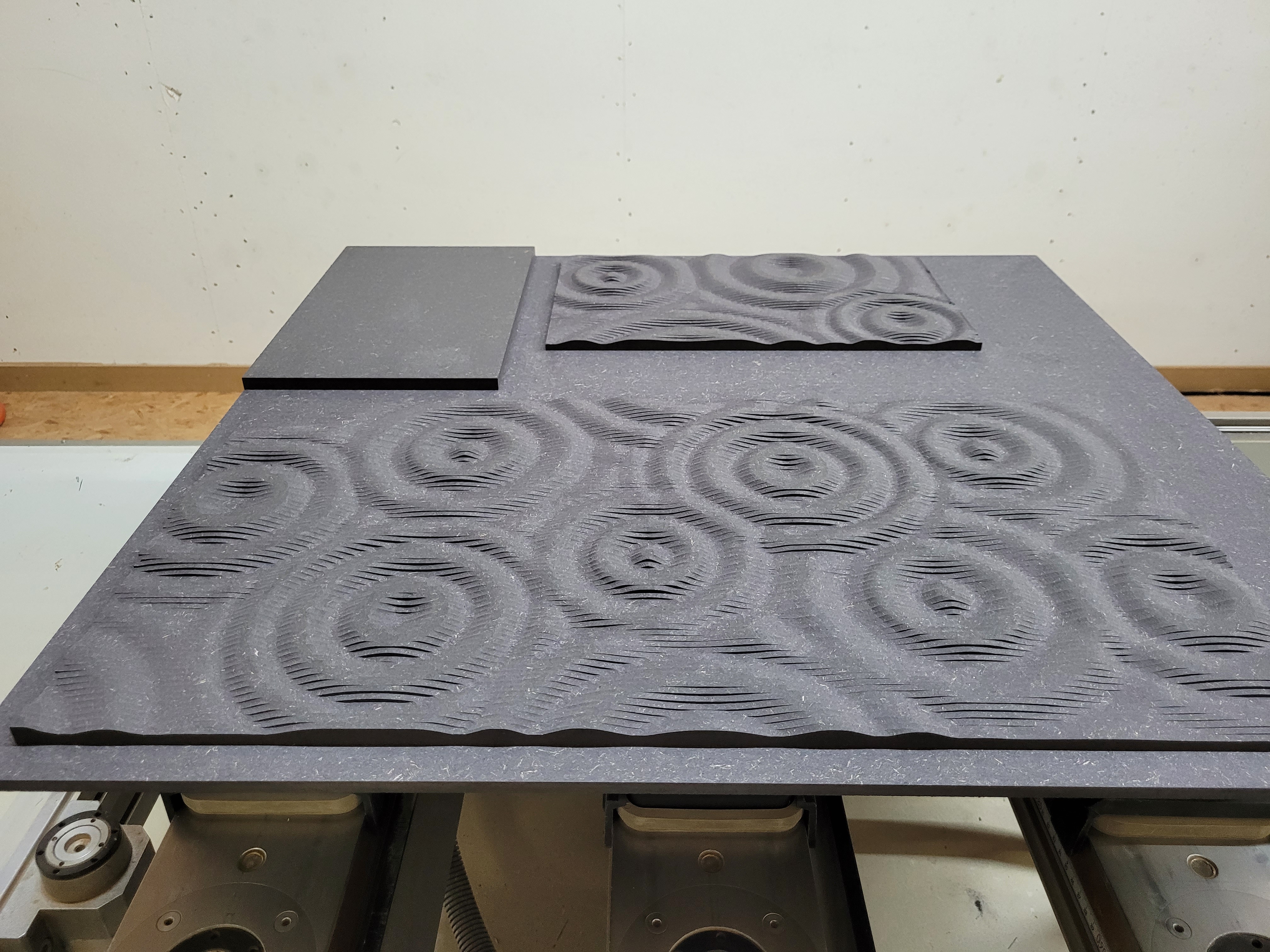

Nachdem das 3D-Model gutgeheissen wurde, habe ich ein Model im Massstab 1:10 produziert.

Damit das Modell dem fertigen Produkt möglichst nahe kommt, habe ich schwarzen MDF verwendet.

So konnte ich nach dem Fräsen die Flächen weiss lackieren und Schlitze schneiden, was die Zwischenräume darstellen sollte.

Die Einteilung der Zwischenräum ist leider nicht ganz massstäblich. Denn die Lamellenbreite entspricht der Zwischenraumbreite.

Hier hätte ich noch Verbesserungspotential fürs nächste Mal...

Wichtig jedoch war, dass der Kunde die Wellen nicht anhand eines Bildes, sondern in Echt begutachten konnte.

Die Herstellung

Nicht nur die Planung brachte so einige Hindernisse.

Da unsere bisherige CNC-Software nicht dafür ausgerichtet war, solche 5-Achs-Bearbeitungen zu fräsen, mussten wir uns hier auch was einfallen lassen.

Die Lösung war dann der Kauf einer zusätzlichen Profi-Software namens "Easy-Wood". Diese eröffnet neue Möglichkeiten und erlaubt das die CNC 5-achsig-interpoliert.

Einfach ausgedrückt: Die Maschine fräst das 3D-Modell was gezeichnet wurde. :)

Easy-Wood konnte gleich mehrere Arbeitsschritte erledigen, für die ich im der Konzeptphase jeweils eine separate Software benötigte.

So benötigte ich in der Konzeptphase für 5 Arbeitsschritte auch 5 verschiedene Software!

Easy-Wood übernahm gleich drei Arbeitsschritte sehr speditiv. es konnte das 3D-Modell in Schichten schneiden, die Teile ausrichten und das Fräsprogramm schreiben.

Ansonsten wäre die AVOR für die 240 Teile sehr, sehr Zeitaufwendig gewesen.

Der Nachteil war, dass wir uns erst in die neue Software einarbeiten mussten.

Die 240 Lamellen wurden erst schwarz lackiert und dann jede individuell auf der CNC gefräst. Am Bank wurden dann die Lamellen auf eine schwarze vorgenutete Platte geschraubt.

Die Nuten dienen als Abstandhalter und verhindern, dass durch durch Veränderung der Luftfeuchtigkeit die Lamellen krumm werden.

Im Zwischenraum wurde dann Streifen der Akustik-Platte eingesetzt und verklebt.

Die Montage

Dank der stabilen Trägerplatte konnten die vorgefertigten Elemente einfach auf die Schiftung geschraubt werden.

Um die Deckenfelder wurde noch einen Kanal für Spotbeleuchtung montiert und auch um die ganze Technik zu verstaut.

Die LED-Leuchten benötigten wesentlich mehr Kabel und Technik als vorerst angenommen. Den es handelt sich nicht um gewöhnliche LED's.

Bei diesen lässt sich jede Diode separat ansteuern. Dass bedeutet es können jegliche Muster an der Decke erzeugt werden!

Um dann den Auftrag noch abzurunden, durften wir zudem einen Altholztisch mit Edelstahlwannen inkl. Ablauf produzieren.

Die mit Eiswasser gefüllten Wannen sorgen dafür, dass das Bier bis spät in die Nacht schön kühl bleibt.

Danke Chris für dein Vertrauen und cheers!